Engineering

Kanteltool Warmtewisselaar

Enkele jaren geleden ontwikkelden we een hijsdeksel waarmee onze klant een 6 meter lange warmtewisselaar met een diameter van 1,4 meter eenvoudig en veilig verticaal kon hijsen. Na het hijsen wordt deze warmtewisselaar gekanteld om deze horizontaal op een vrachtwagen te leggen voor transport. Tot hiertoe gebeurde dit kantelen met een kraan en eenvoudige hijsbanden, maar de klant wilde hier op korte termijn een specifieke tool voor laten produceren. Op 4 weken tijd moest de tool ontworpen, berekend, geproduceerd en gecertificeerd worden. Hiervoor keken ze opnieuw naar de 3DCadworks group en meer specifiek Caden voor de ontwikkeling en Captis voor de certificering.

Engineering

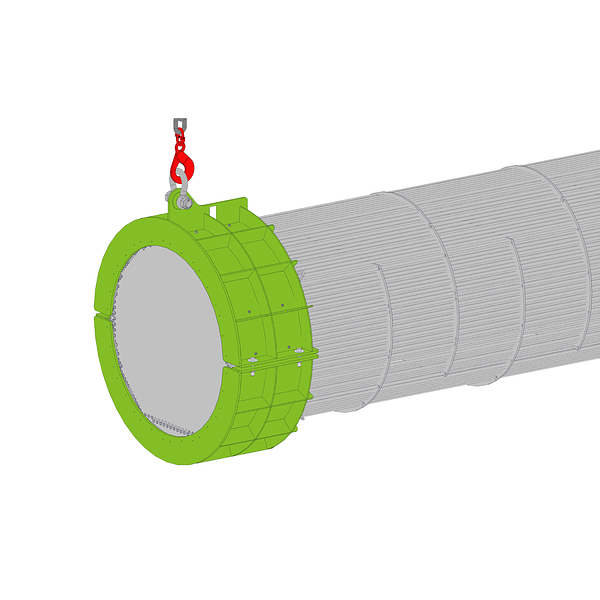

Het uiteindelijke principe waarvoor gekozen werd, was een tool die bestaat uit 2 schelpen die onder aan de warmtewisselaar geplaatst worden en na het aandraaien rond de warmtewisselaar geklemd worden. Er werden 4 hijsogen voorzien om de tool te hijsen en te kunnen monteren rond de warmtewisselaar en een groot hijsoog onderaan is voorzien om de tool met warmtewisselaar vervolgens te kunnen kantelen.

Berekening

Na de modellering van de tool was het nodig om na te kijken of deze sterk genoeg is om alle krachten die erop uitgeoefend worden aan te kunnen. Tijdens de sterkteberekening werd gekeken naar verschillende punten. Zo was het nodig na te kijken of het materiaal op zich sterk genoeg is voor de optredende spanningen. De maximale spanning bleek ruim onder de limieten van het materiaal te liggen en ligt het hoogst rond de boutgaten. Daarnaast zijn ook de bouten zelf een kritiek punt. De spanning die optreedt in de bouten lag ook voldoende onder de limiet. De laagste veiligheidsfactor die optreedt in de bouten bedroeg 3.89, wat ruim hoger was dan de gewenste factor.

Productie

Terwijl de tool door de ingenieur berekend werd, kon onze tekenaar alvast starten met het aanmaken van productietekeningen om tijd te winnen. Zo kon de tool meteen in productie genomen worden zodra uit de berekening bleek dat deze voldoende sterk was.

Aangezien deze tool op zeer korte termijn opgeleverd moest worden keken we binnen ons netwerk van bekende leveranciers naar wie ruimte kon vrijmaken om voor deze tool de verschillende onderdelen te laseren en te lassen. Nadien werd de tool nog gelakt om deze nog een beschermlaag te geven.

Tijdens de productie kon werk gemaakt worden van de certificering van deze tool. Dit werd uitgevoerd door Captis. Voor meer info omtrent deze certificering, verwijzen we graag naar de case studie hierover op de website van Captis.